驱动系统装在什么位置

shiwaishuzidu 2025年4月30日 18:18:33 驱动 11

驱动系统通常安装在设备核心区域或动力输出端,如车辆底盘中部、前/后轴附近或机械主体框架内,具体位置取决于结构设计与功能需求。

驱动系统装在什么位置?

驱动系统是机械、电子或机电一体化设备的核心组成部分,其安装位置直接决定了设备的性能、效率和安全性,根据不同的应用场景(如汽车、工业机械、机器人、航空航天等),驱动系统的安装位置差异显著,本文将详细探讨驱动系统在不同领域中的典型安装位置、设计考量及实际应用案例。

驱动系统的定义与分类

驱动系统是指通过能量转换(如电能、液压能、化学能等)产生机械运动的装置集合,常见的驱动系统包括:

- 电机驱动系统:如电动机、伺服电机。

- 液压驱动系统:如液压泵、液压缸。

- 气动驱动系统:如气泵、气缸。

- 内燃机驱动系统:如汽油发动机、柴油发动机。

根据动力传递方式,驱动系统的位置可分为:

- 集中驱动:单一动力源通过传动轴或齿轮组驱动多个部件。

- 分散驱动:多个独立动力源直接作用于目标部件(如轮毂电机)。

驱动系统在不同领域的安装位置

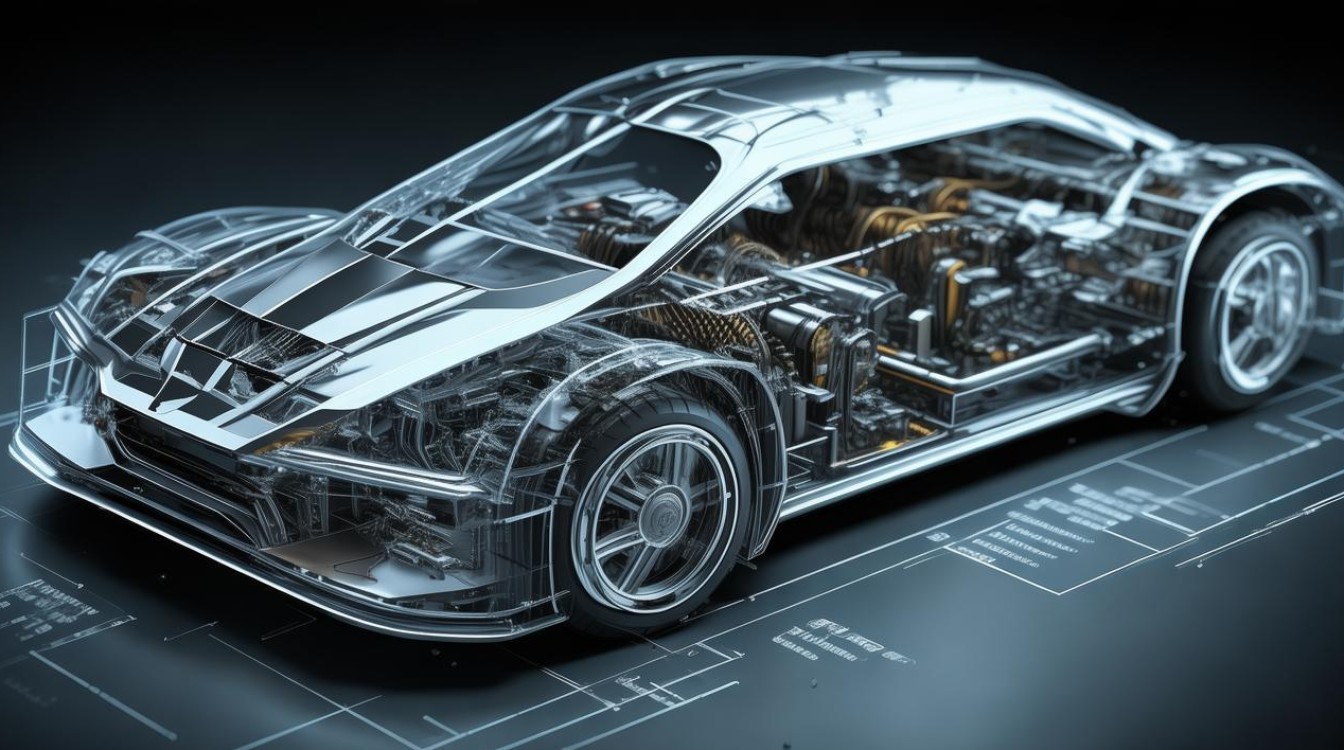

汽车领域

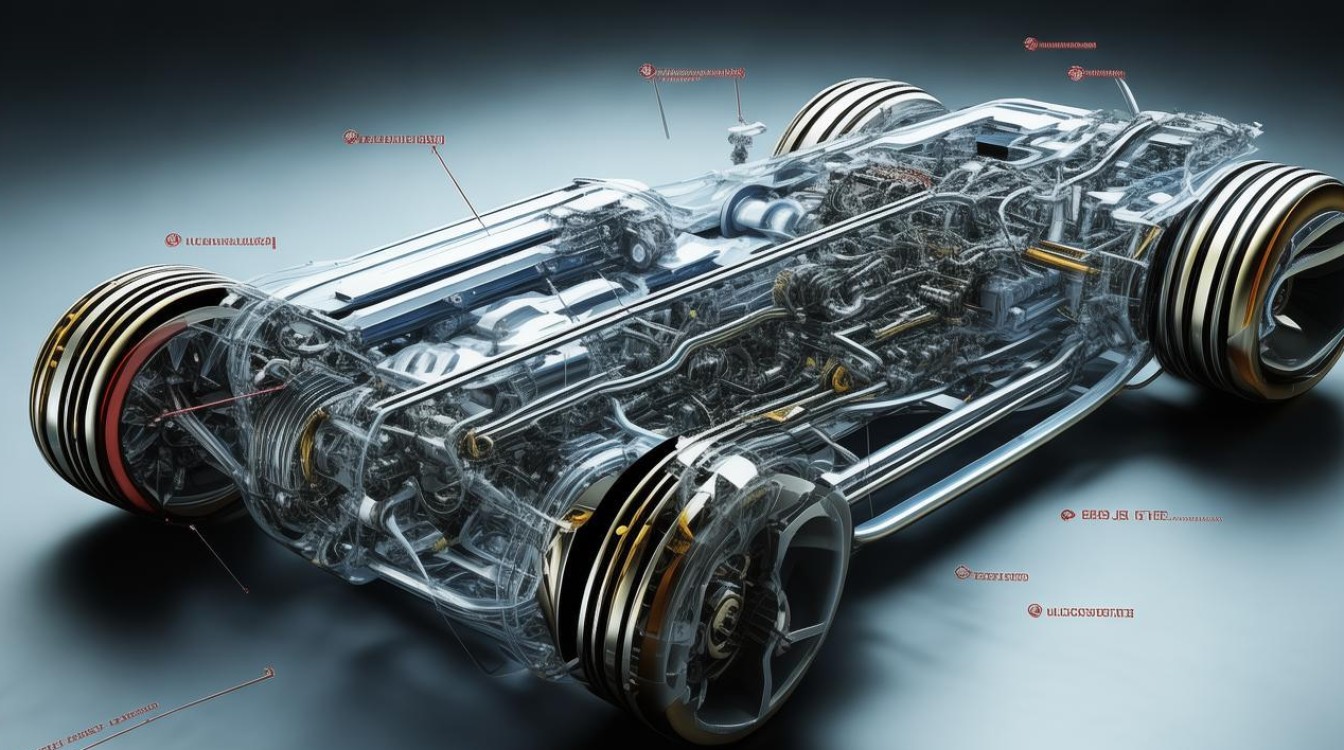

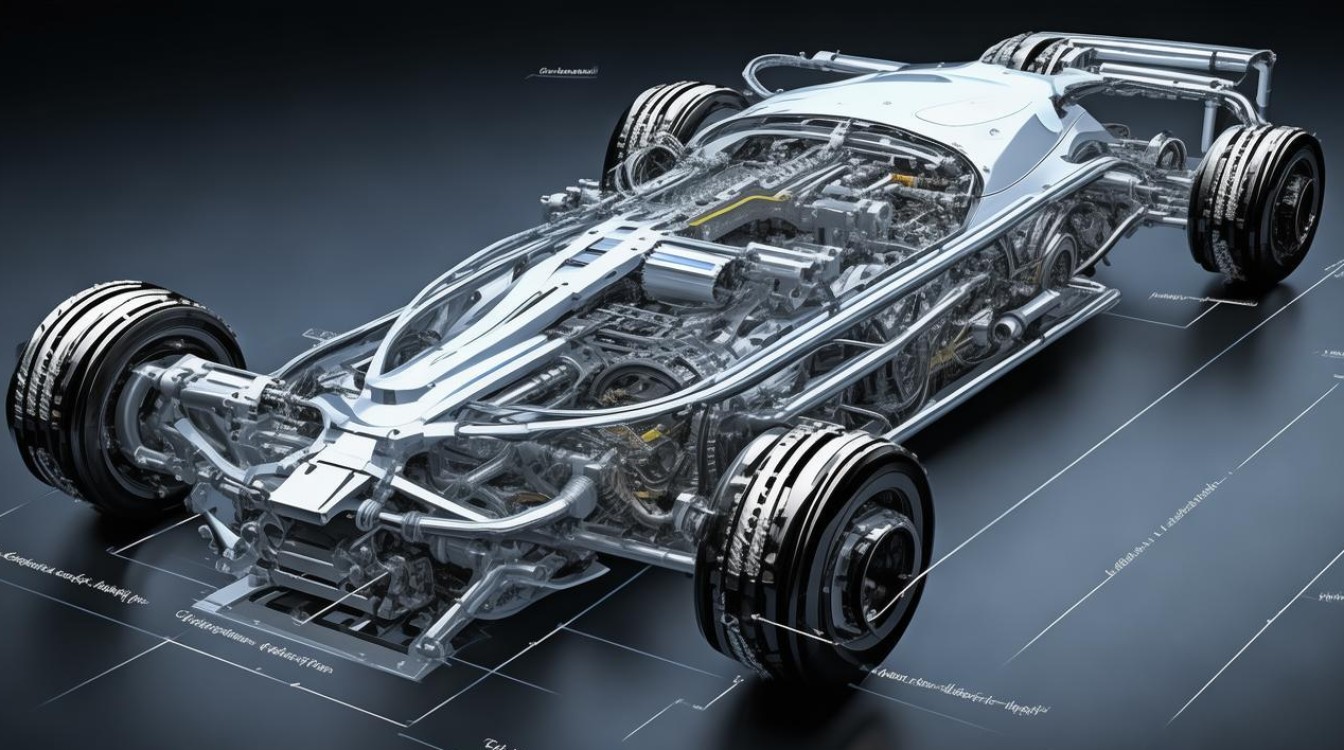

在传统燃油车中,驱动系统通常位于车辆前部(前置发动机)或后部(后置发动机),具体布局包括:

- 前置前驱(FF):发动机和变速箱位于前轴,驱动前轮。

- 前置后驱(FR):发动机前置,通过传动轴驱动后轮。

- 四轮驱动(4WD/AWD):发动机动力通过分动箱分配给前后轴。

新能源汽车的驱动系统位置:

- 纯电动汽车(BEV):电机通常靠近车轮(如轮毂电机)或集成在底盘中部。

- 混合动力汽车(HEV):发动机与电机协同工作,电机可能安装在变速箱旁或后轴。

| 车型类型 | 驱动系统位置 | 特点 |

|---|---|---|

| 传统燃油车(FF) | 前舱(发动机+变速箱) | 结构紧凑,制造成本低 |

| 纯电动车(轮毂电机) | 车轮内部 | 减少传动损耗,空间利用率高 |

| 混合动力车(PHEV) | 前舱(发动机+电机)+后轴电机 | 双动力源,兼顾续航与性能 |

工业机械领域

- 机床设备:驱动系统(如伺服电机)通常安装在机床底座或主轴附近,以确保高精度控制。

- 输送带系统:驱动电机位于输送带起始端或分段驱动点,通过链条或皮带传递动力。

- 重型机械:液压驱动系统多集成在设备主体框架内,例如挖掘机的液压泵安装在发动机舱。

案例:数控机床的伺服电机直接与滚珠丝杠连接,安装位置靠近移动部件以减少传动误差。

机器人领域

- 工业机器人:关节驱动电机嵌入机械臂内部,采用分散驱动实现多自由度运动。

- 服务机器人:驱动系统通常集中在底盘(如轮式移动机器人)或分布于关节(如仿人机器人)。

- 无人机:电机安装在机翼末端或机身四周,直接驱动螺旋桨。

设计考量:紧凑性、重量分布和散热需求是决定安装位置的关键因素。

航空航天领域

- 飞机:涡轮发动机安装在机翼下方或尾部,驱动系统通过传动轴连接螺旋桨或风扇。

- 航天器:推进器通常位于尾部,姿态控制发动机分散在舱体周围。

特殊要求:极端环境下的抗振动、耐高温设计,以及冗余备份系统的集成。

船舶领域

- 传统船舶:发动机和传动轴位于船体底部,驱动螺旋桨。

- 电力推进船舶:电机与螺旋桨直连,或采用吊舱式推进器(Pod Drive)悬挂于船体外侧。

优势:吊舱推进器可360°旋转,提升船舶机动性。

驱动系统安装位置的设计考量

- 空间限制:需平衡动力输出需求与设备体积(如电动汽车的电池布局)。

- 效率优化:减少能量传递环节(如轮毂电机消除传动轴损耗)。

- 维护便利性:驱动系统需易于检修(如工业泵的电机外置设计)。

- 环境适应性:防水、防尘设计(如工程机械的液压系统密封性)。

- 安全性:隔离高温或高压部件(如内燃机的隔热罩)。

未来趋势

- 集成化设计:将驱动系统与执行机构融合(如电驱动桥)。

- 模块化布局:通过标准化接口实现快速更换。

- 智能控制:结合传感器优化驱动系统实时位置调整。

相关问答(FAQs)

Q1:电动汽车的驱动系统位置与传统汽车有何不同?

A1:传统汽车依赖前置发动机和机械传动轴,而电动汽车通常将电机靠近车轮(如轮毂电机)或集成在底盘,消除了变速箱和传动轴,提升空间利用率和能源效率。

Q2:工业机器人驱动系统的位置如何影响其性能?

A2:驱动系统靠近关节可减少传动误差,提高运动精度;分散布局则有助于平衡机械臂负载,但可能增加散热和维护难度。